Mavis, birçok farklı sektör ve farklı ürün için, endüstriyel ortamlarda %100 kontrol ve okuma esasına dayanan OCR uygulamalarına sahiptir. Mavis otomotivden metal sanayiye pek çok zorlu projede başarıyla kullanılan %100 kontrol esasına sahip çözümlere sahiptir.

Mavis OCR Çözümlerinin Genel Özellikleri

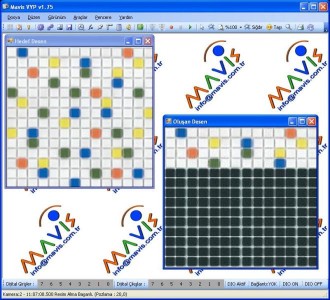

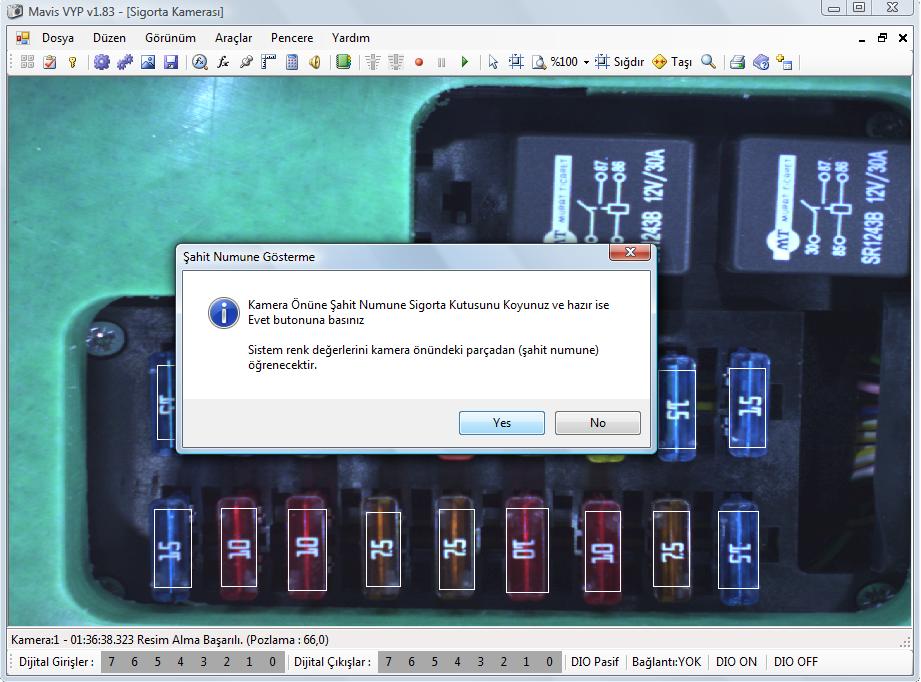

Mavis, VYP yazılımı üzerinde OCR işlemini de gerçekleştirebilmektedir. Tüm endüstriyel uygulamalarda başarıyla kullanılan VYP ile, tüm görüntü işleme işlemleri, PLC bağlantıları, veritabanı, resim kaydetme, güvenlik vb. gibi halihazırda var olan tüm özelliklerin üzerine, aşağıdaki OCR özellikleri de kazandırılmıştır.

- Önceden yüklü hazır OCR fontlarını kullanabilme

- Öğretebilme (Train işlemi)

- Modele göre öğretebilme

- Her türlü boy ve genişlikteki karakterleri okuyabilme

- kabartma, kazıma, nokta vuruş gibi tüm yazım yöntemleri destekleme

- Sonuçların ve resimlerin sınırsız kayıt imkanı

- Her karakterin ve kelimeni ayrı ayrı OCR kalite yüzdesini görebilme

- OCR işleminin sonucuna göre elektriksel (5-24V) sinyal üretebilme

- Çok kısa sürede okuyabilme (100 ms. den az)

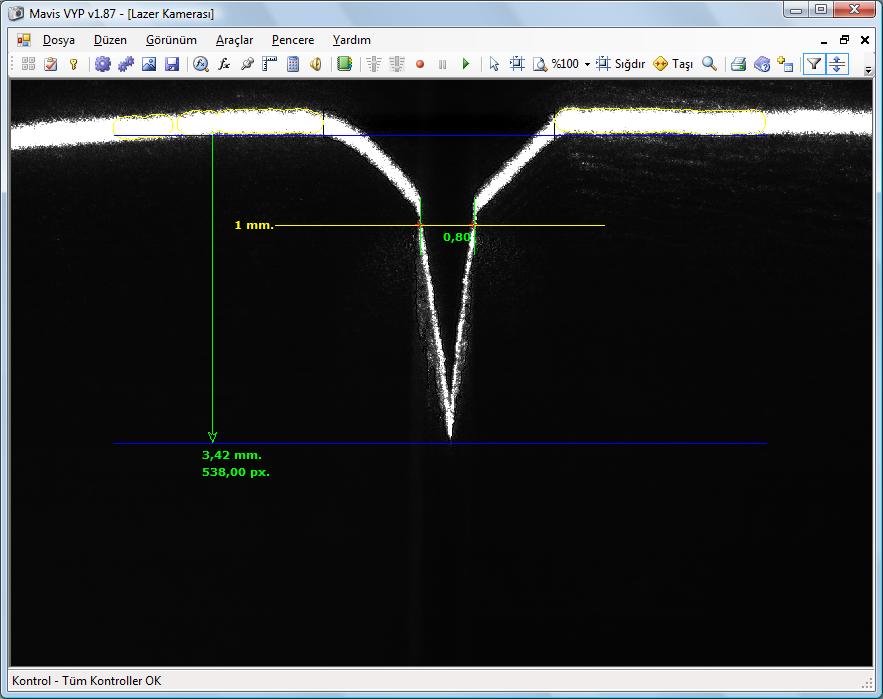

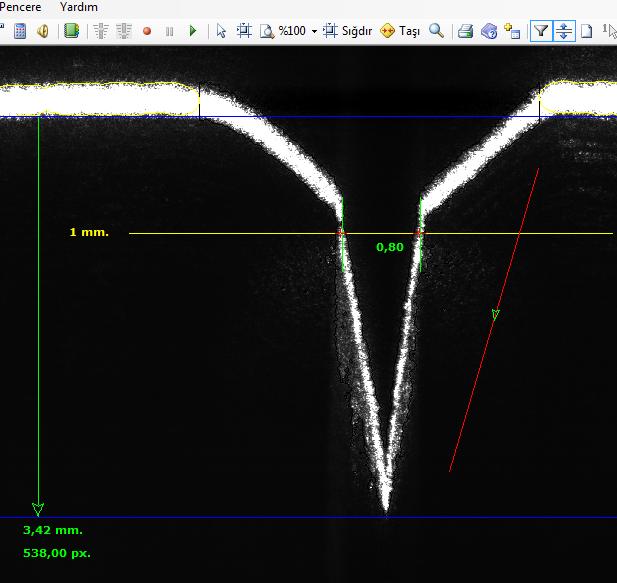

Örnek OCR Projesi : Şase No okuma

Araç şase numarasının okunması ve kontrolü, şase numarasının üretilmesi kadar önemlidir. Ülkemizde üretim yapan, dünyanın önde gelen otomotiv üreticilerinden olan firma, şase numarasını, mevcut üretim hattını değiştirmeden, okunabilme imkanını araştırmış ve nihayetinde Mavis ile çalışmaya karar vermiştir.

Projenin Zorlukları

- kameranın Yaklaşık 2m. kadar yukarıdan bakmak zorunda olması

- Şase numarasının aracın sol kapısına yakın zemin üzerinde, eğik yüzey üzerine yazılı olması (açılı)

- Ortam aydınlatmasına müdahale edilemiyor olması (Hat halihazırda yürümekte)

Sistemin İşleyişi

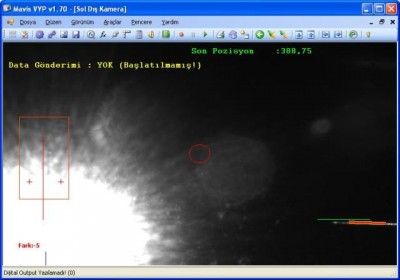

Merkezi sistem, RS232 hattı üzerinden RK512 protokolüne uygun olarak, sıradaki aracın Vin numarasını iletir. Mavis VYP yazılımı bu numarayı hafızasına alır. Hat üzerinde yürüyen araca, Vin numarası yazıldıktan sonra, Vin yazıcı başlık ayrılır ve araç yürümeye devam ederek kamera altına gelir. Bir sensör yardımıyla aracın doğru pozisyona geldiği bilgisi alınır ve fotoğraf çekilir. Mavis VYP yazılımı OCR işlemini tamamlar ve hafızasındaki Vin numarası ile, OCR edilmiş Vin numarasını karşılaştırır. Hata olması durumunda hattı durdurur. Hata yok ise, tüm bilgileri ve fotoğrafı veritabanına kaydeder ve diğer aracı bekler.