HALCON 13, Kasım 2016’da kullanıma sunuldu. Yeni özellikleri, filtreleri, geliştirmeleri ve paralel işlemler ile hız konusunda yapılan iyileştirmeleri anlatalım.

Geliştiriciler için;

Halcon arayüzünde geliştirme yaparken, artık bütün kontrol ve ikonik değişkenlerine breakpoint konulabiliyor. Bunları Quick Navigation’dan izleyebilirsiniz.

Dokümantasyon’da notlar daha detaylı, düzenli, kısımlara ayrılmış, listeli halde.

Halcon kodu export edilip Visual Studio’da projenize eklendiyse, kullandığınız Halcon değişkenlerini watch edip izleyebiliyorsunuz.

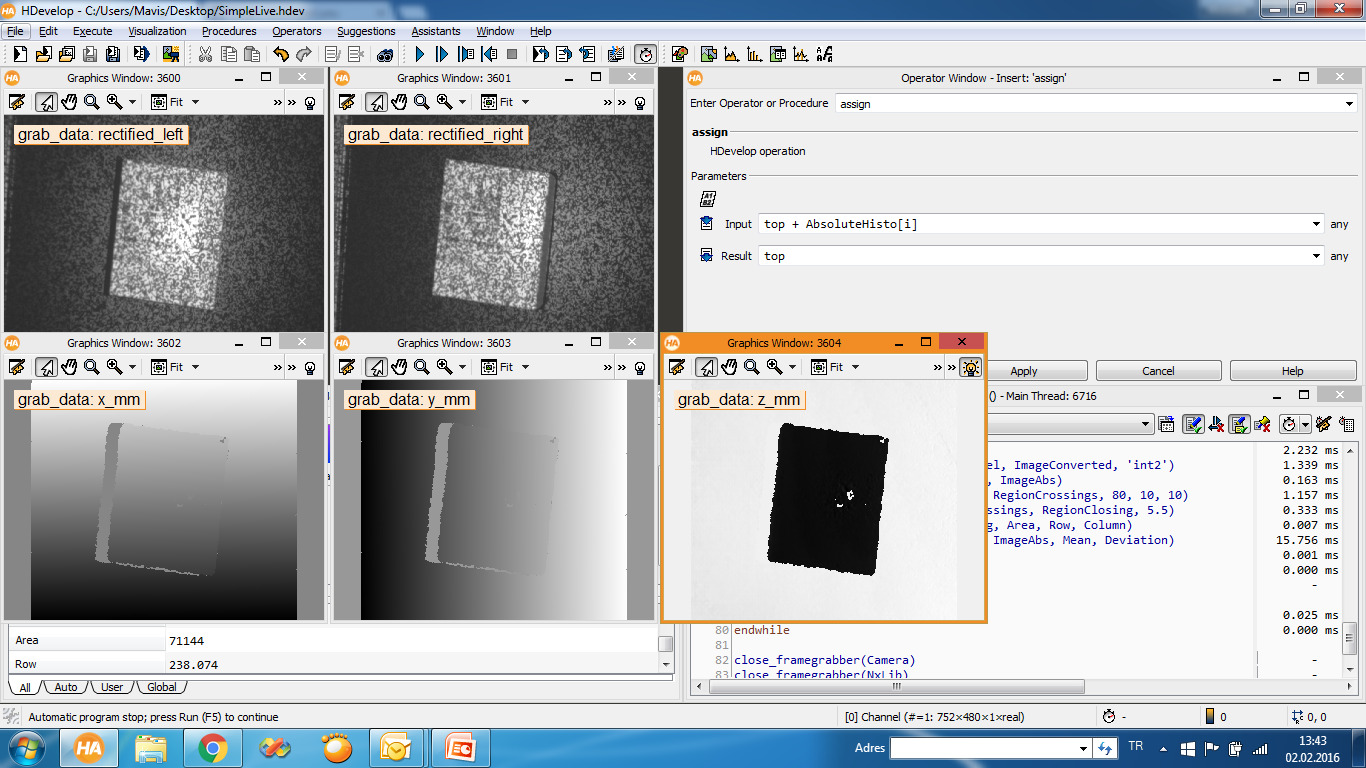

Birkaç ayar ile uzaktaki sisteminizin Halcon üzerinden debug’ını yapabilirsiniz. Halcon’u hDevEngine ile çalıştırıp, projenizden Halcon dosyasını çalıştırarak kullanıyorsanız; uzaktan pc erişimi ile canlı proje üzerinde (sistem uzakta bir fabrikada da olabilir) Halcon arayüzü üzerinden breakpoint koyup debug yapılabiliyor. Sistem çalışırken Halcon dosyasındaki breakpoint koyduğunuz yere düşüyor, böylece siz değişkenleri görüp adım adım devam edebiliyorsunuz.

Görüntü işleme;

Yeni birçok görüntü işleme filtreleri eklendi.

bilateral_filter eklendi. Görüntüdeki geçiş noktalarını değil, yüzey kısımlarında yumuşatma yapmak için kullanılabilir, kenarı yakalamak isteyip yüzeydeki parazitleri gidermek istiyorsanız. Guided_filter da bunun gibi çalışıyor ve az daha hızlı. Bununla birlikte bilateral_filter kullanırken, hızını ve kalitesini parametrelerle ayarlayabilirsiniz.

Yeni bir threshold yöntemi; MSER (Maximally Stable Extremal Regions), yani en stabil olan threshold sonucu.

segment_image_mser komutu ile görüntü üzerinde keskin yada yumuşak geçişlerde de olsa, koyu açık ya da ikisi için de region’ları alabiliyorsunuz.

Texture inspection yöntemleri geliştirildi.

Datacode, QRcode fonksiyonları geliştirildi. Bulanık, yamuk açılı, kontrastı kötü, yazı kalitesi düşük, mürekkebi az-fazla gelse de kodları bulma oranları arttırıldı.

Barcode’lar parazitli olsa da bulabiliyor. Barkodun bir kısmı silinik gelse de, bar çubukları üzerinde okunabilen bir nokta var ise okur, bu şekilde bütün çubukların okunabilen yerlerini alır ve barkodun tamamını tanıyabilir.

OCR (karakter tanıma, yazı okuma) okuma oranları daha arttırıldı.

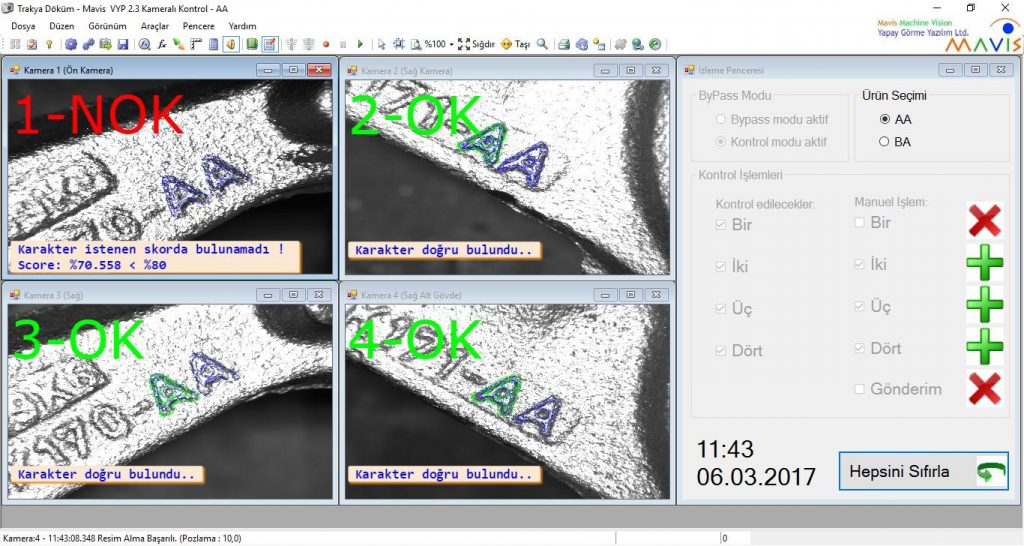

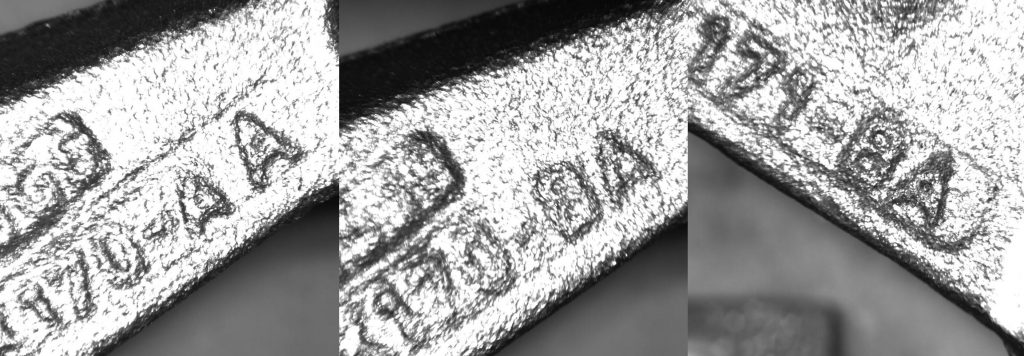

Dot print (nokta vuruşlu) yazılarda (sanayide döküm malzemeler üzerindeki gibi) okuma oranları geliştirildi.

Find_ncc_models komutu artık çoklu model tanımayı da destekliyor. Ayrıca görüntü üzerinde tanımada iyileştirmeler var.

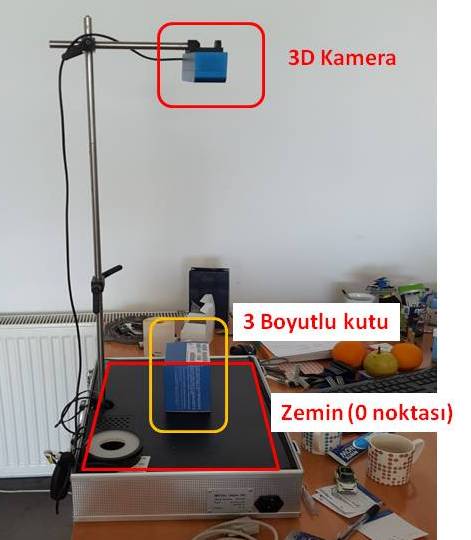

3 Boyutlu Görme;

Kullanılan bazı komutlarda parametre eklemeleri var. Point Cloud (Nokta Bulutu) çıkarmaları, Kalibrasyonu, Yüzey modelleme komutları, Matching komutları geliştirildi.

HALCON arayüzündeki grafik ekranda da bazı yenilikler var.

set_window_param ile “region_quality” low-good değerleri verilerek, region kenarları daha hassas gösterilebilirsiniz.

set_window_param ile “anti_aliasing” true-false değerleri verilerek, kenarlar daha yumuşak yada keskin gösterilebilir.

dev_set_color’da artık renkler hex kodu olarak da verilebilirsiniz.

Ekranda yazı yazma göstereceğimiz zaman, top-bottom, left-right-center ile hizalanabilir.

Ekranda bir mesaj yazıldığında zoom in – zoom out yapıldığında bile mesajın da ona göre tekrar hizalanması sağlanıyor.

Komutlarda Hızlanma;

Artık neredeyse bütün komutlar fonksiyonlar kendi içinde paralel process ile işleniyor. Yani hepsinde bir hızlanma mevcut, bazıları ise çok daha hızlanmış durumda. Örneğin aşağıdaki komutlarda yüzde kaç hızlanma olmuş görelim;

threshold, %180

dyn_threshold, %400

mean_image, %300

trans_from_rgb, %325

find_shape_model, %300

scale_image, %300

find_text, %300

edges_color, %80

Shape based matching, Deformable shape based matching işlemleri,

OCR (karakter tanıma, yazı okuma) işlemlerinde de hızlandırmalar yapıldı.

HALCON 13 artık daha hızlı, daha verimli. Seneler içinde HALCON, biz görüntü işleme geliştiricileri için işimizi epeyce kolaylaştırdı..

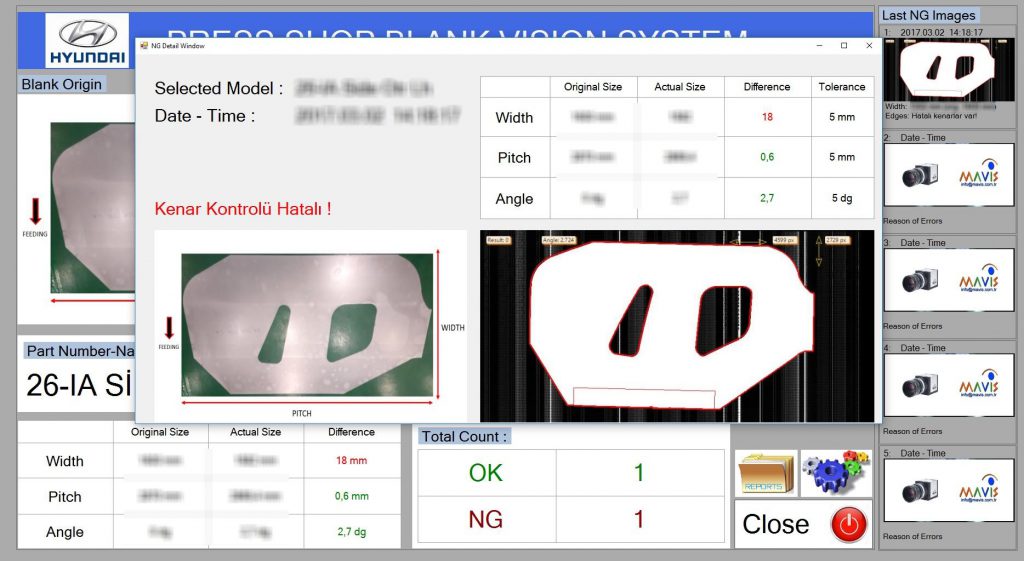

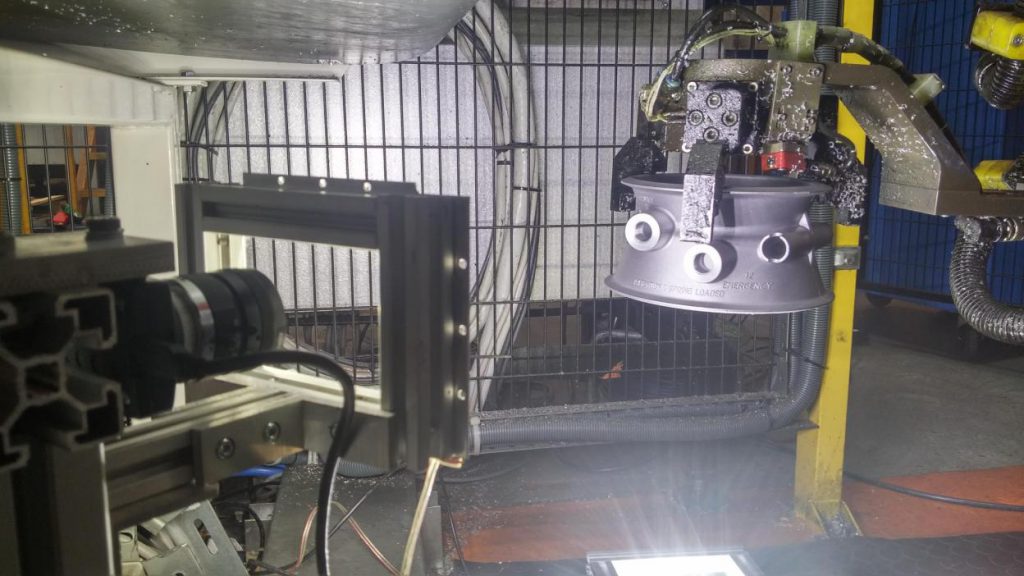

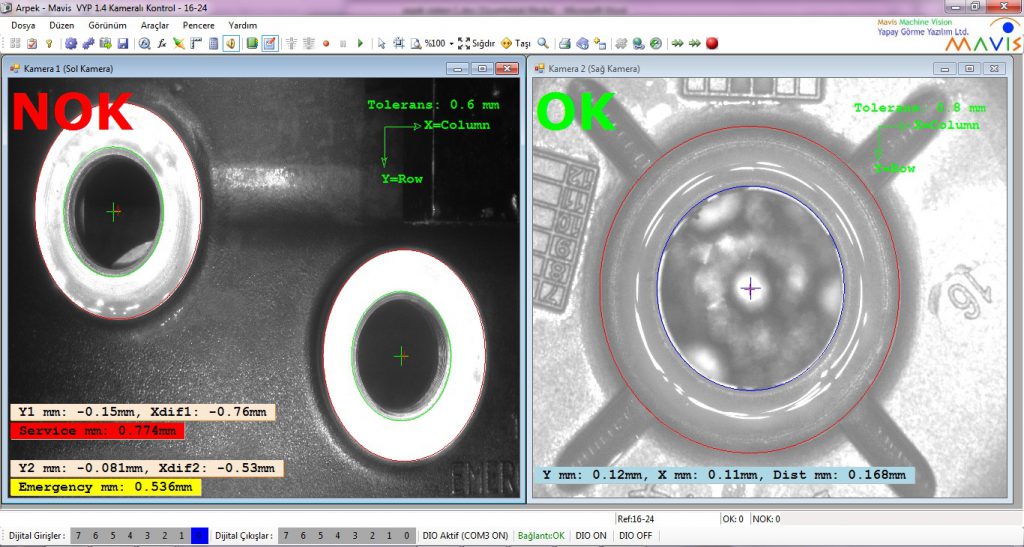

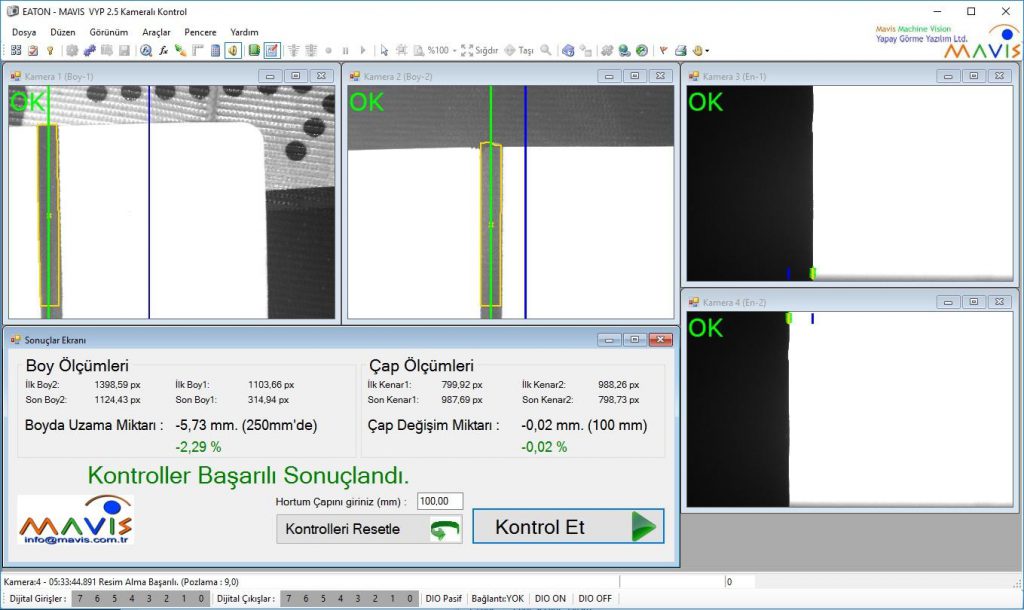

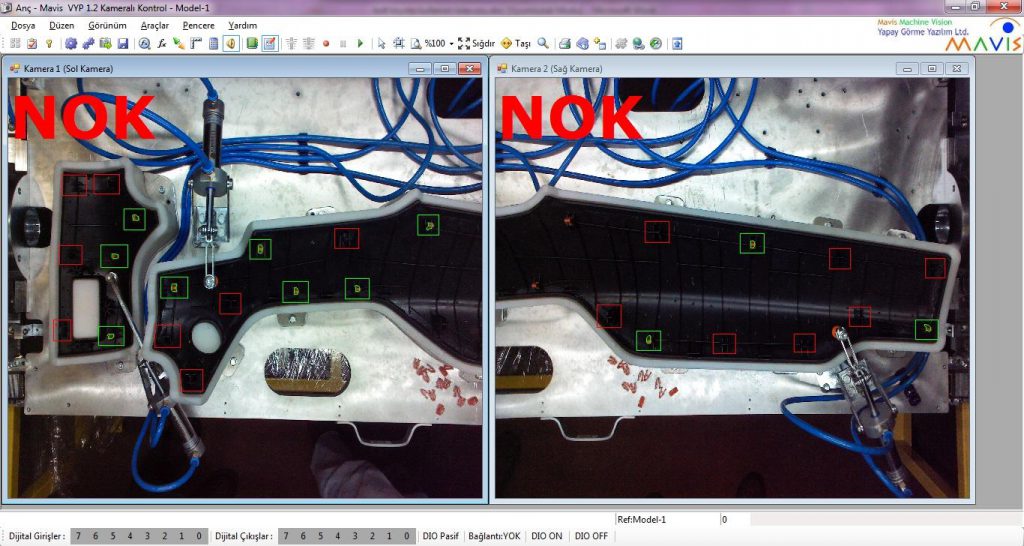

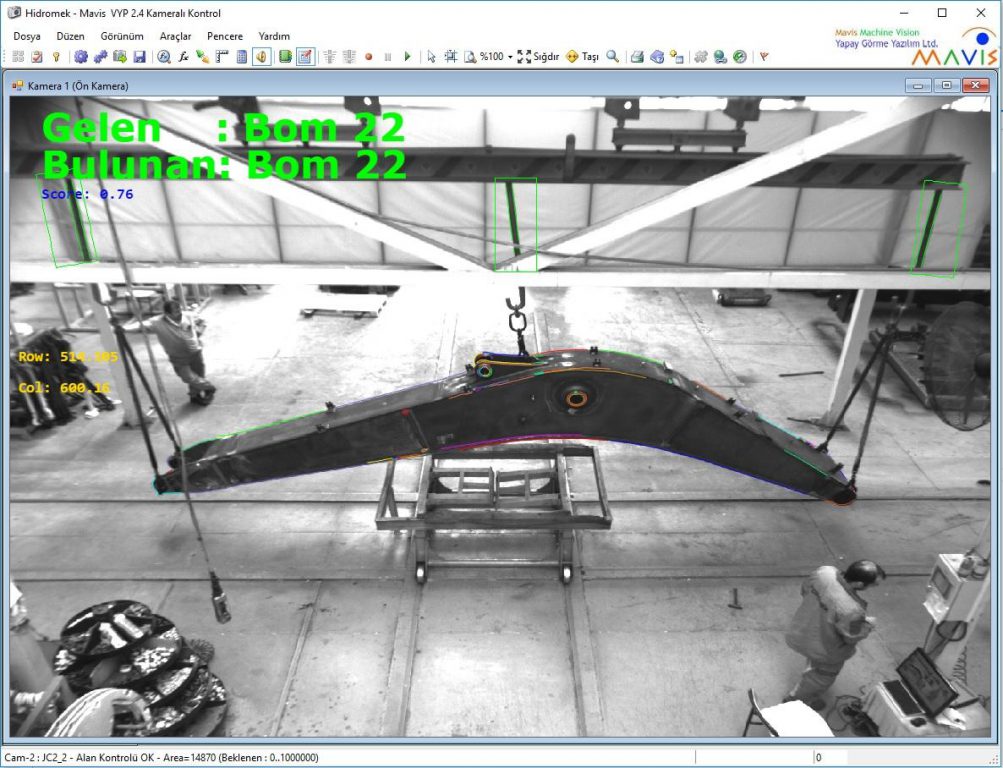

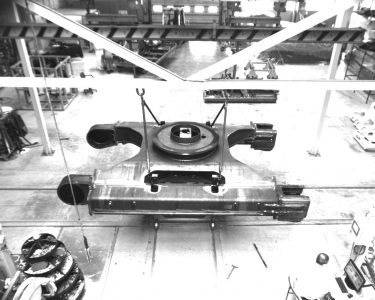

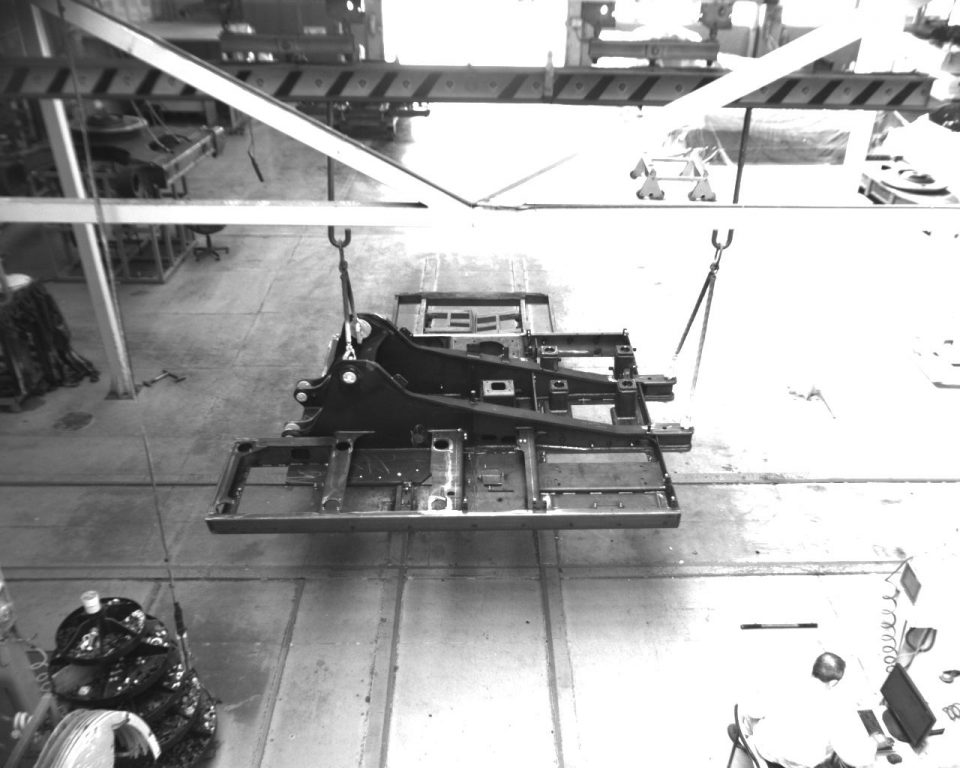

Döküm Malzeme Üzerinde Baskı Kontrolü, Karakter Okuma, Ürün Tanıma

Döküm Malzeme Üzerinde Baskı Kontrolü, Karakter Okuma, Ürün Tanıma