Türkiye’de üretimini yapan otomotiv devlerinden olan HYUNDAI, araç saclarının pres anında kalite kontrolünün yapılması için MAVIS’i seçti.

Geçtiğimiz aylarda İzmit’teki otomotiv firması Hyundai’de yeni kameralı sistemimizi kurduk. Başarılı şekilde yaptığımız kurulumdan sonra 2. proje için de görüşmelere başlandı.

%100 kontrollü çalışan sistemimizde 10’dan fazla sac tipi için ölçüm kontrolleri yapıyoruz.

Üretim anında görüntüler yukarıdaki gibi temiz gelmiyor tabi, bunlar, bazı filtreler ve işlemlerden geçtikten sonraki görüntüler.

Normal şekilde üretim anında, metal saclar, konveyör üzerinden akar ve robot ile alınarak pres baskı makinesine girer. Robot parçayı almadan hemen önce bizim ölçüm kontrollerini yapmamız ve OK-NG(not good) sonucunu sisteme vermemiz gerekmektedir. Robotun durmadan pres’i beslemesi gerektiği için, bizim yapacağımız kontrollerin robota bekleme yaptırmayacak şekilde çok hızlı yapması gerekiyor. 2 parça üretimi arası 6-7 saniye sürmektedir. Ancak bizim kontrolleri bitirip çıkış vermemiz için 0.5-1 saniye zamanımız var ve tabi ki bunu yapabiliyoruz.

Sistem Bileşenleri

- Kontrol edilecek alan geniş olduğu için (4 metreye yakın), birden fazla kamera ile bakıp, daha sonra görüntülerini birleştirmeye karar verdik. Ayrıca kameralar yaklaşık 5m yukarıya monteli.

- Hareket halinde görüntü alınacağı için de Line Scan özellikli kameraları kullandık.

- Kameralar USB 3.0 hızında çalışmakta, oldukça hızlı veri aktarım söz konusu.

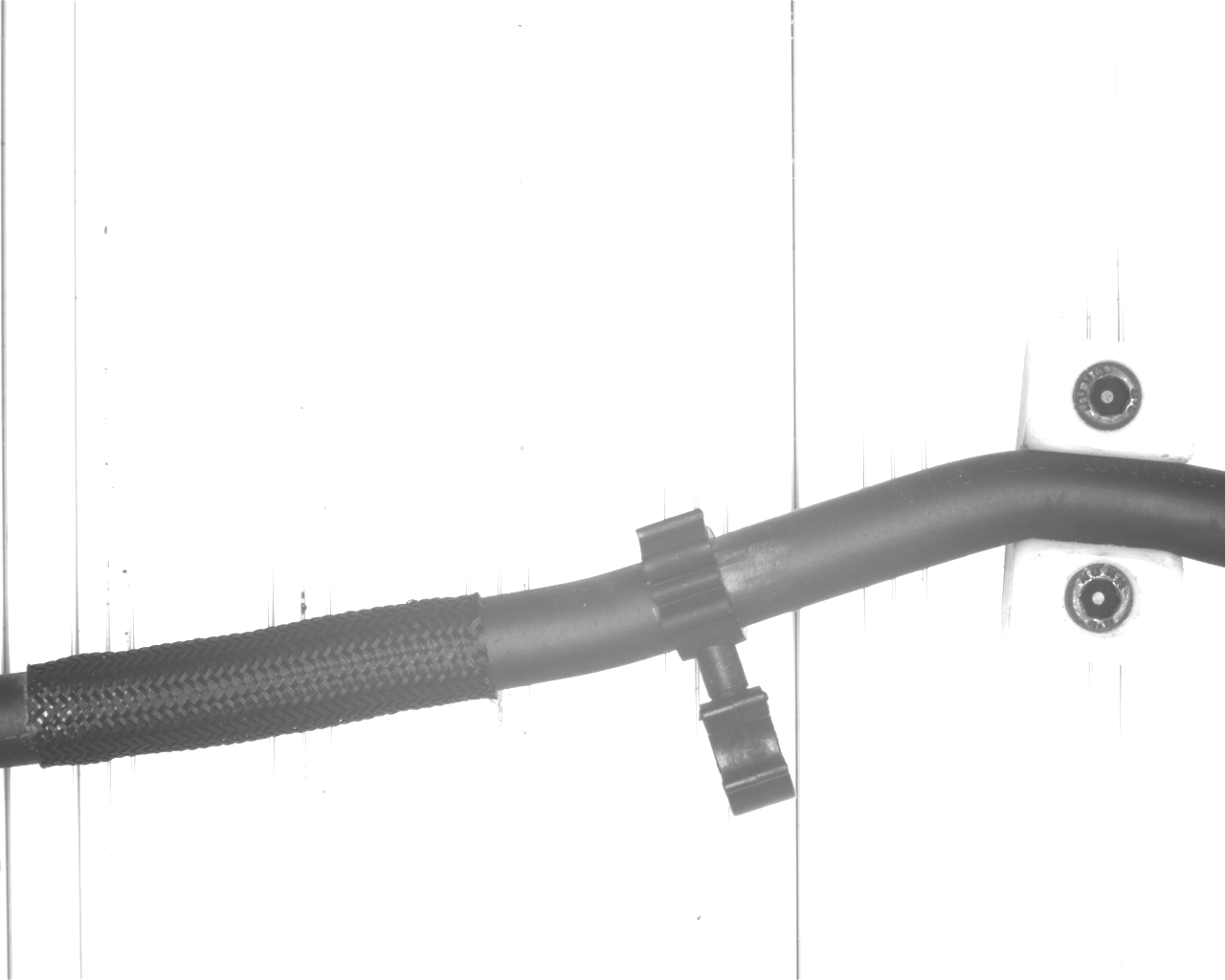

- Kameralar preslerin içinde ancak bilgisayar dışarı olduğu için, fiber optik kablolarla kameralara uzatma sağladık. Yaklaşık 15m uzaktan USB 3.0 ile hiç sorunsuz veri aktarımı yapabildik.

- Görüntü işleme kısmını HALCON 13 ile yaptığımız için process zamanımız da çok kısa sürüyor 🙂

- Aydınlatma olarak da çizgi ışık verecek yaklaşık 5m uzunluğunda led aydınlatma kullandık.

- Sacların gelişini anlayacak ve tetik verecek şekilde uygun sensörler kullandık.

- Bilgisayar ile hattın PLC’si arasında haberleşmeyi sağlacak arabirimler yazıldı, dijital input/output modülümüz kullanıldı.

Programın Çalışma Yöntemi ve İşleyişi

Sac konveyör üzerinde akarken, hareket halinde yani akış esnasında 4 adet kamera ile görüntüsü alınır. Bunlar birleştirilip, sac metalin bütün görüntüsü elde edilir. Bütün ölçümsel kontrolleri yapılır. En ve boy, açısal dönüklük, üzerinde fazla parça kalmış mı, bir yerinden kesik mi gelmiş, eksik bölgesi var mı, kenarlarında çizik vuruk göçük darbe olmuş mu kontrolleri hızlıca yapılır.

Kontrol sonucu OK ise devam edilir, Not Good ise sistemin durdurulması amacıyla output sinyal verilir. Ayrıca görsel ve sesli olarak ikaz uyarıları verilir.

Program kayıt tutma, raporlama, hatalı ürünü takip edebilme vs. özelliklerine sahiptir.

Genel Kontroller

- Ebat kontrolleri, en ve boy olarak

- Açısal dönüklük ve yön kontrolü

- Kenarlarda vuruk, çizik, darbe kontrolü

Opsiyonel Kontroller

- Yüzeyde çizik kontrolü

- Pres kalıbına zarar verebilecek parazit olabilecek şekilde yüzey üzerinde fazla parça kalmış mı

- Kenarlarda çapak kontrolü

Sistemin Getirileri

- İnsan gözüyle yapılamayacak kadar hızlı kontrol imkanı

- Hassas şekilde milimetrik kontrollerin olması

- Hatalı ürünlerin otomatik olarak ayırt edilmesi

- Sonuçların değerlendirilebilmesi, makine veriminin hesaplanması

- Kalıba hatalı ürün gönderilmesinin önüne geçilir ve kalıba zarar verilmez

- Operatöre, zamana, kişiye bağlı olmayan 7/24 çalışabilen kalite kontrolünün sağlanması