Otomotiv sektöründe hizmet veren bir firma için yüzük kontrol sistemini devreye aldık. Sistemde 3 farklı ürün bulunmaktadır. Her bir üründe yüzüğün takılacağı yerler ve renkler farklılık göstermektedir. Bu ürünler modellenerek kontrol edilmesi istenen ürünlerin doğru veya hatalı olarak ayrıştırılması sağlanmıştır.

Operatör tarafından kullanıcı girişi yapılabilen, kontrol edilecek modelin listeden seçilebileceği ve sistemin çalıştırılması veya durdurulması gibi işlemleri içeren bir arayüz tasarlanmıştır.

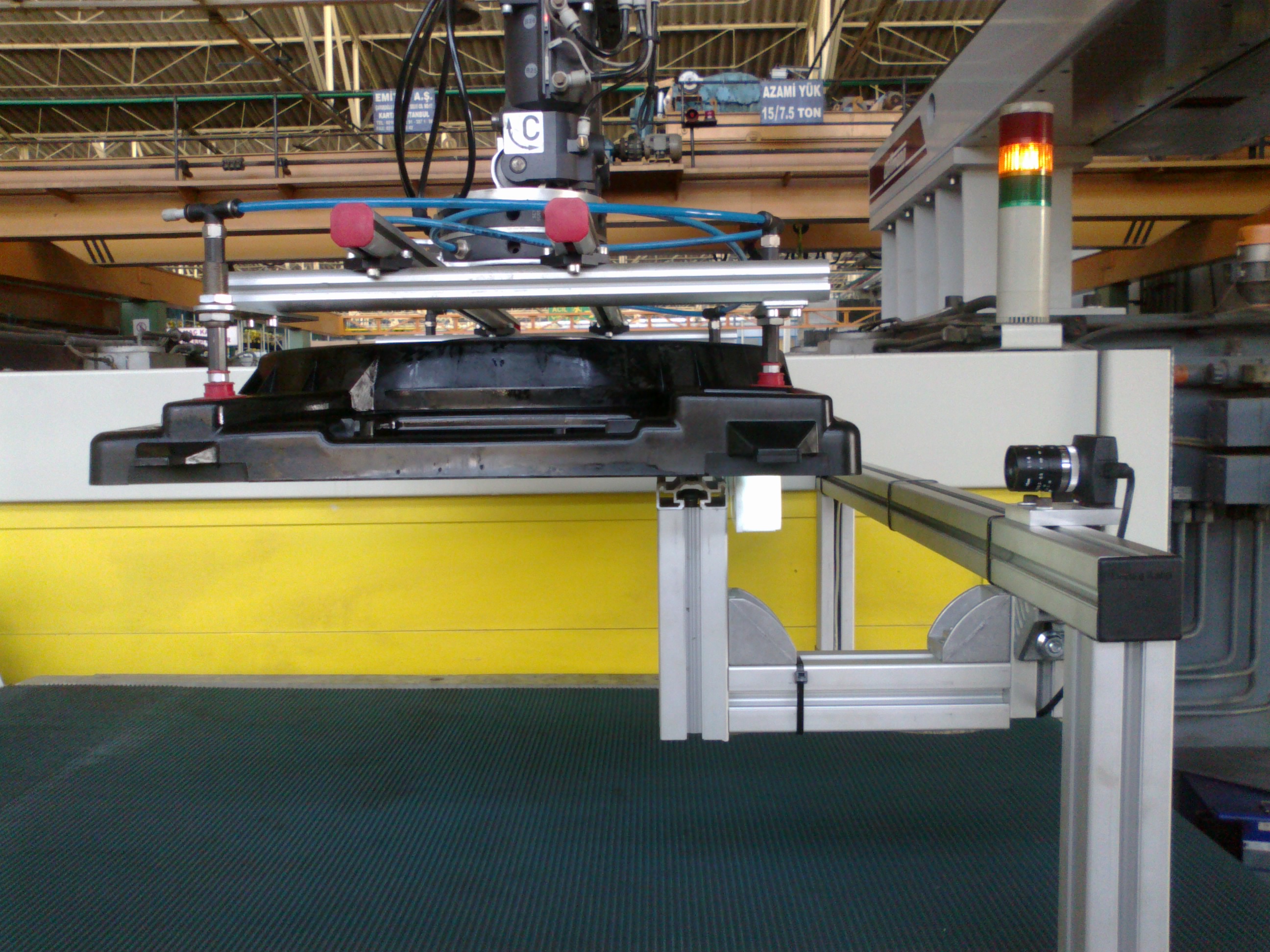

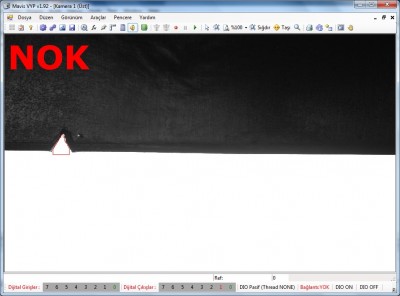

Sistem, konveyör sistemi üzerinde bölmelere ayrılmış bir bandın ilerlerken mekanik sensör yardımıyla adım adım durdurulması, fotoğraf çekilmesi, bu fotoğrafın bilgisayar üzerindeki yazılım ile işlenerek ürünlerin doğru veya hatalı olarak tespit edilmesi, bu bilgilerin ekranda gösterilmesi ve farklı kovalara atılması işlemlerinden oluşmaktadır.

Kontrol edilecek ürünler farklı pozisyonlarda geleceği için bu ürünlerin ve yüzüklerin aranacağı bölgelerin modellenen ürünlere göre döndürülmesi gerekmektedir. Bu işlemi sağlayan HALCON kodu:

// Kontrol edilecek ürünün fotoğrafının okunması

read_image (Image, 'C:/Projects/M1_175740.bmp')

// Matching(Eşleştirme) için kullanılacak modelin okunması

read_shape_model ('C:/Projects/P1-N.shm', ModelId)

// Matching(Eşleştirme) işlemi

find_shape_model (Image, ModelId, rad(0), rad(360), 0.5, 1, 0.5,['least_squares','max_deformation 2'], [7,1],0.75,ModelRow, ModelColumn, ModelAngle,ModelScore)

if (ModelScore > 0.75)

get_shape_model_contours (ModelContours, ModelId, 1)

hom_mat2d_identity (HomMat)

hom_mat2d_rotate (HomMat, ModelAngle, 0, 0, HomMat)

hom_mat2d_translate (HomMat, ModelRow, ModelColumn, HomMat)

affine_trans_contour_xld (ModelContours, TransContours, HomMat)

gen_rectangle1 (ModelRegion, 396.643, 361.944, 816.643, 1134.52)

area_center (ModelRegion, ModelRegionArea, RectificationRow, RectificationCol)

hom_mat2d_identity (Rectification)

hom_mat2d_translate (Rectification, RectificationRow-ModelRow, RectificationCol-ModelColumn, Rectification)

// Ürünün döndürülmesi

hom_mat2d_rotate (Rectification, -ModelAngle, RectificationRow, RectificationCol,Rectification)

affine_trans_image (Image, RectifiedImage, Rectification, 'constant', 'false')

endif

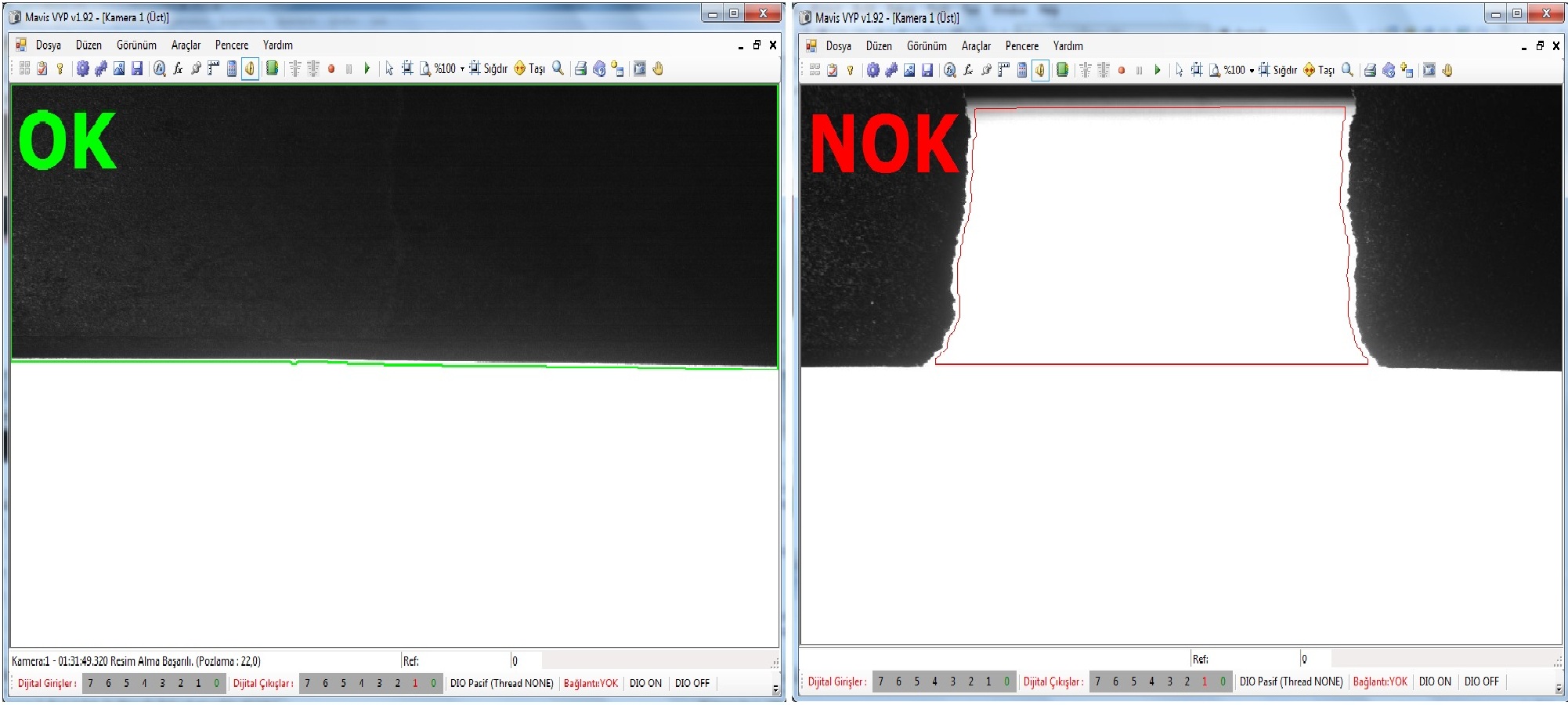

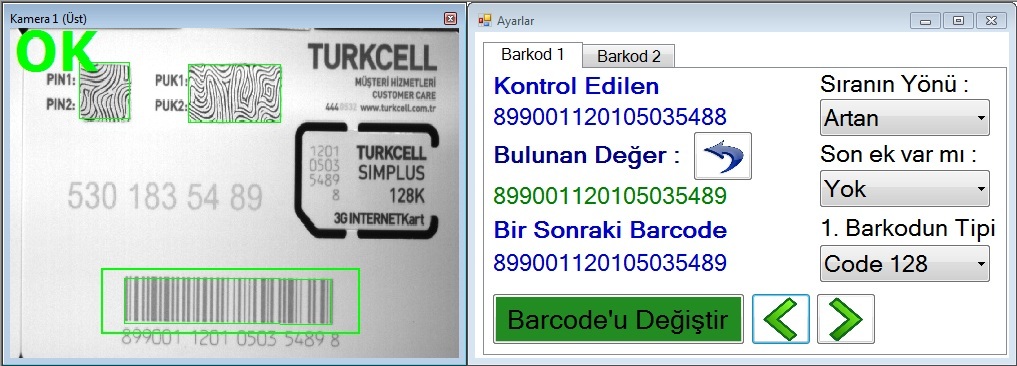

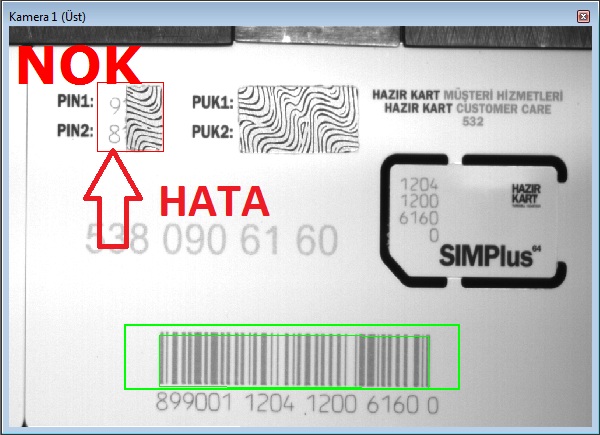

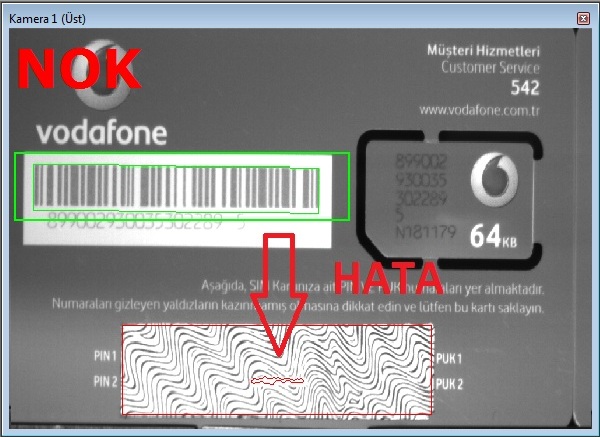

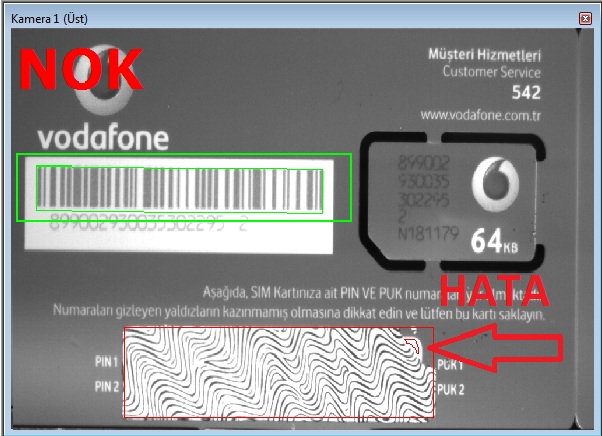

Doğru ve hatalı olarak tespit edilen ürünlerin ekran görüntüleri :